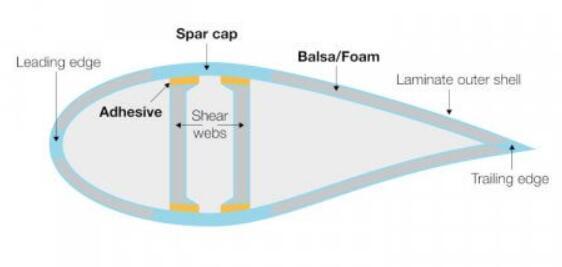

在操作中,风叶受到相当大的升力。为确保叶片组件的基本剪切强度,顶部和底部叶片壳粘合在一起,由一组抗剪腹板支撑。翼梁帽是与抗剪腹板粘合的壳部分,通常由厚玻璃纤维增强材料 (GFRM) 或碳纤维增强材料 (CFRM) 制成,以增加结构坚固性。风力叶片的完整性在很大程度上取决于抗剪腹板和翼梁帽之间的粘合质量。

为了验证材料和键合的完整性,存在特定应用的低频相控阵 (PA) 和超声波检测 (UT) 检测解决方案。

本文介绍了各种这些超声波解决方案,检查了它们在翼梁帽和抗剪腹板粘合验证中的每一个优点和有效性。

使用超声波检查翼梁帽和剪切腹板粘合的问题

风力叶片的结构复杂性和组装材料的声学不友好特性可能是超声波检测的障碍。风叶制造中通常使用的玻璃纤维和环氧树脂会迅速衰减超声波束,使 PAUT 检查具有挑战性。用于粘合抗剪腹板和翼梁帽的粘合剂的厚度不同,必须检查两个界面:(1) 翼梁帽和粘合剂之间,以及 (2) 粘合剂和抗剪腹板之间。由于标准探头和支架不适用于风力叶片检查,因此开发了具有优化探头和支架设计的 PA 和 UT 解决方案。

提议的 PA 和 UT 解决方案

相控阵轮式探头和扫描仪

这款滚动扫描仪的集成 PA 探头具有 1 MHz 低频和 13 毫米(0.51 英寸)孔径,可很好地穿透复合材料等衰减材料。其 128 个间距为 1 毫米(0.04 英寸)的元件在扫描时被多路复用,以提供广泛的覆盖范围。这有助于减少扫描大型风力叶片时所需的通过次数。它还具有激光导向器、嵌入式编码器和用于开始数据采集和在 2D 映射时进行索引的按钮。充液轮胎由具有声阻抗(如水)的材料制成,无需耦合剂供应系统。

PA 探头和探头支架

该解决方案基于安装在支架上的大孔径低频相控阵探头。该探头的频率为 0.5 和 1 MHz,高度为 22 毫米,间距为 1.5 毫米,可优化光束在厚衰减材料中的穿透。支架可以配备用于手动编码检查的编码器,也可以安装在用于 2 轴映射的半自动扫描仪上。与轮式探头扫描仪一样,超声波在探头的元件上多路复用,以最大限度地扩大覆盖范围。

半接触式夹持器可用于叶片的较厚部分,因为它的高能光束可以更深地穿透零件而不会出现重复的表面回波。缺点是靠近表面的死区增加。25 毫米(1 英寸)Aqualene 延迟线支架可用于更薄的组件(最厚 40 毫米 [1.6 英寸] 厚)以获得更好的近表面分辨率。这些支架的轮廓可以沿着刀片的长度进行扫描,也可以是平面的以在宽度上进行扫描。

免责声明:本文由用户上传,如有侵权请联系删除!